在高品质制造领域,金属材料的硬度直接决定了产品的耐磨性、疲劳寿命与安全性能。从汽车齿轮的精密传动到航空轴承的严苛工况运行,湿度控制成为保障金属硬度的重要变量。美国EdgeTech冷镜露点仪COM.AIR凭借其±0.2℃的测量精度与快速响应能力,正成为高品质制造企业的“硬度守护者"。

在汽车齿轮热处理中,氮气保护气氛的露点控制直接影响工件表面硬度。当露点高于-60℃时,水蒸气会与高温工件反应生成氧化铁皮,导致齿轮表面硬度下降、耐磨性降低。某汽车齿轮制造企业曾因氮气露点波动至-50℃,导致批量齿轮硬度不达标,返工率高达20%,损失超500万元。引入COM.AIR后,其X3系列传感器实时监测露点至-80℃,当检测到露点接近-55℃时,系统自动触发双重响应:通过PID控制器将气体流量从50Nm³/h提升至70Nm³/h,加速潮湿气体置换;联动分子筛干燥装置,将再生周期缩短至4小时。这一闭环控制使齿轮表面硬度标准差从3.2HRC降至0.8HRC,淬火裂纹率减少,节约返工成本。美国EdgeTech冷镜露点仪COM.AIR在高品质制造中的硬度守护实践

航空轴承需在-50℃至200℃的严苛温度下长期运行,任何硬度波动都可能引发灾难性后果。某航空制造企业采用COM.AIR监测轴承加工车间的湿度,其316L不锈钢传感器可耐受-50℃至+80℃的液相环境腐蚀,通过自动平衡控制(ABC)技术消除油雾污染导致的测量漂移。当检测到露点接近-70℃时,系统立即联动空气净化装置,将湿度稳定在-75℃以下,确保轴承表面硬度波动范围控制在±0.5HRC以内。数据显示,引入COM.AIR后,轴承疲劳寿命提升25%,故障率下降至0.03%,成功通过NASA严苛认证。美国EdgeTech冷镜露点仪COM.AIR在高品质制造中的硬度守护实践

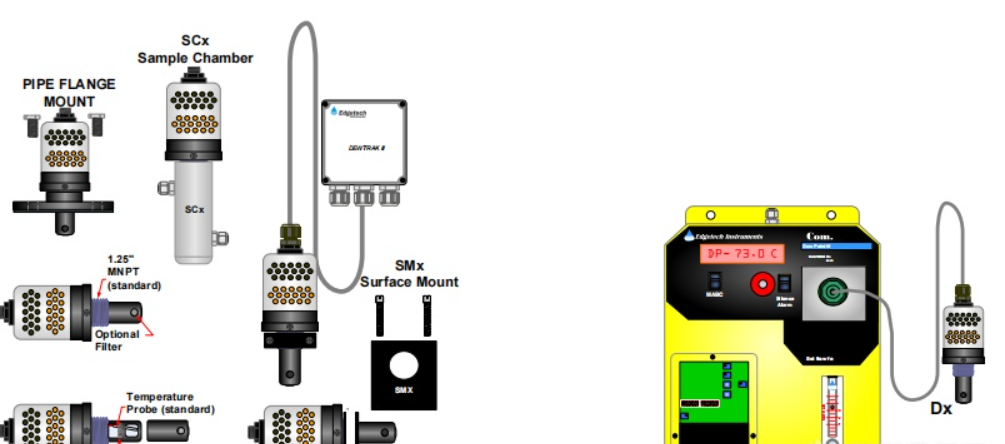

COM.AIR的主要优势源于直接冷镜法技术:通过精密控温使镜面温度与气体露点平衡,光学系统实时锁定结露瞬间,实现±0.2℃的测量精度。其模块化设计支持X3系列耐腐蚀传感器,可适配含硫化氢、二氧化碳等腐蚀性组分的工业环境。在汽车零部件厂商的实践中,COM.AIR通过分析历史数据,将干燥剂更换周期从2年延长至3年,节省耗材成本。美国EdgeTech冷镜露点仪COM.AIR在高品质制造中的硬度守护实践

从汽车齿轮到航空轴承,COM.AIR正以良好精度重新定义高品质制造的湿度控制标准。它不仅是防止金属氧化脱碳的技术屏障,更是企业提升产品竞争力、实现智能化转型的重要装备。美国EdgeTech冷镜露点仪COM.AIR在高品质制造中的硬度守护实践