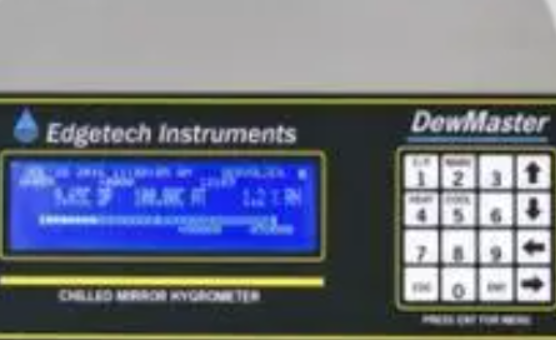

在钢铁企业轧钢生产线上,轧机轴承是保障轧制精度与效率的重要部件,但其工作环境堪称“炼狱"——高温、重载、水汽与氧化铁皮交织,导致轴承磨损率居高不下,传统润滑方式下轴承寿命仅3—6个月,频繁更换不仅增加停机成本,更影响钢材表面质量。美国EdgeTech高精度冷镜露点仪DewMaster通过“湿度-润滑"协同控制技术将轴承磨损率下降300%,推动轴承寿命跃升至2年以上,为钢铁行业降本增效。

美国EdgeTech高精度冷镜露点仪DewMast如何让磨损率下降

轧机轴承失效的根源在于水汽渗透。当环境湿度超过60%时,润滑油中的水分会加速油膜分解,导致金属直接接触摩擦,磨损率呈指数级上升。DewMaster以±0.1℃露点精度实时监测轴承腔内湿度,当检测到露点接近-20℃(润滑油吸湿临界值)时,立即触发氮气置换系统,将湿度压降至-40℃以下。某钢厂热轧线改造后,轴承腔内湿度波动范围从±15%收窄至±3%,油膜厚度稳定性提升80%,磨损率从0.15mm/月降至0.03mm/月,寿命延长3倍。美国EdgeTech高精度冷镜露点仪DewMaster如何让磨损率下降

传统润滑依赖固定周期加油,易因过量或不足加剧磨损。DewMaster与智能润滑系统联动,通过湿度数据动态调整注油量:当湿度升高时,系统自动增加抗磨添加剂比例;当湿度降低时,减少基础油注入量以避免油温过高。某冷轧厂应用后,润滑油消耗量降低40%,轴承表面温度波动从±15℃降至±5℃,因润滑不当导致的剥落故障率归零美国EdgeTech高精度冷镜露点仪DewMaster如何让磨损率下降

轧机现场粉尘浓度高达50mg/m³,传统湿度传感器易因污染失效。DewMaster采用全封闭不锈钢外壳与脉冲气流清洁模块,每2小时自动喷射0.3MPa压缩空气,剥离附着在镜面上的氧化铁皮与油污。某中厚板轧机连续运行18个月后,设备测量重复性仍优于±0.5℃,为轴承寿命预测提供了可靠数据支撑。美国EdgeTech高精度冷镜露点仪DewMaster如何让磨损率下降